无损检测(NDT)是工业中的一项重要流程,涉及在不造成任何损害的情况下评估材料、部件和结构的完整性、质量和安全性。无损检测技术对于确保从飞机部件到管道、桥梁,甚至医疗设备的可靠性和性能都至关重要。在气体设备中,主要用来检测钢材等材料是否达标,保证设备的结构稳定。

气体设备厂家一般在多种情况下都需要进行拍片检测,请无损检测机构的人员来进行监检工作。

无损检测的常用方法

- 超声检测 UT(Ultrasonic Testing)

作为五大常规无损检测方法之一的射线探伤,在工业上有着非常广泛的应用,它既用于金属检查,也用于非金属检查。对金属内部可能产生的缺陷,如气孔、针孔、夹杂、疏松、裂纹、偏析、未焊透和熔合不足等,都可以用射线检查。应用的行业有特种设备、航空航天、船舶、兵器、水工成套设备和桥梁钢结构。

- 射线检测 RT(Radiographic Testing)

超声波探伤是利用超声能透入金属材料深处,并由一截面进入另一个截面时,在截面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波来,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

- 磁粉检测 MT(Magnetic particle Testing)

- 渗透检测 PT(Penetrant Testing)

在被检工件表面涂覆某些渗透力较强的渗透液,在毛细作用下,渗透液被渗入到工件表面开口的缺陷中,然后去除工件表面上多余的渗透液(保留渗透到表面缺陷中的渗透液),再在工件表面上涂上一层显像剂,缺陷中的渗透液在毛细作用下重新被吸到工件的表面,从而形成缺陷的痕迹。根据在LUYOR-3410高强度黑光灯照射(荧光渗透液)或白光(着色渗透液)下观察到的缺陷显示痕迹,作为缺陷的评定。

- 涡流检测 ET(Eddy current Testing)

涡流检测是一种非接触式的检测方法,是建立在电磁感应原理基础上的一种无损检测方法,它适用于导电材料。当把一块导体置于交变磁场中,在导体中就有感应电流存在,及产生涡流。由于导体自身各种因素(如电导率、磁导率、形状、尺寸和缺陷等)的变化,会导致涡流的变化,利用这种现象判定导体性质、状态的检测方法,称为涡流检测。

无损探伤检测注意事项

与破坏性检测配合使用

无损检测技术有其局限性,因此需与破坏性检测结果对比结合,才能准确评定。例如,液化石油气钢瓶除了无损检测外,还需进行爆破试验;锅炉管焊缝有时需要切取试样进行金相和断口检验。

正确选择检测时机

无损检测的时机应根据检测目的来决定。例如,为检测高强钢焊缝有无延迟裂纹,应在焊接完成24小时后进行;检查热处理工艺时,应在热处理后进行检测。

合理选择无损检测方法

检测前应根据被检物的材质、结构、可能的缺陷类型和位置,选择合适的检测方法。例如,钢板的分层缺陷适合超声波检测,工件表面细小裂纹应选择磁粉或渗透检测,以保证安全性和经济性。

综合应用多种无损检测方法

不要只依赖一种无损检测方法,尽可能多种方法结合使用。例如,超声波对裂纹探测灵敏但定性不足,而射线检测则定性准确,两者结合能确保检测结果可靠准确。同时应结合材料、焊接和加工工艺等相关知识,综合判断检测结果。

无损检测在气体设备中的运用

气体设备中对于压力容器需要进行无损检测。我司主要的压力容器包括深冷空分设备中的精馏塔,纯化器,或者大型管道等进行无损检测。

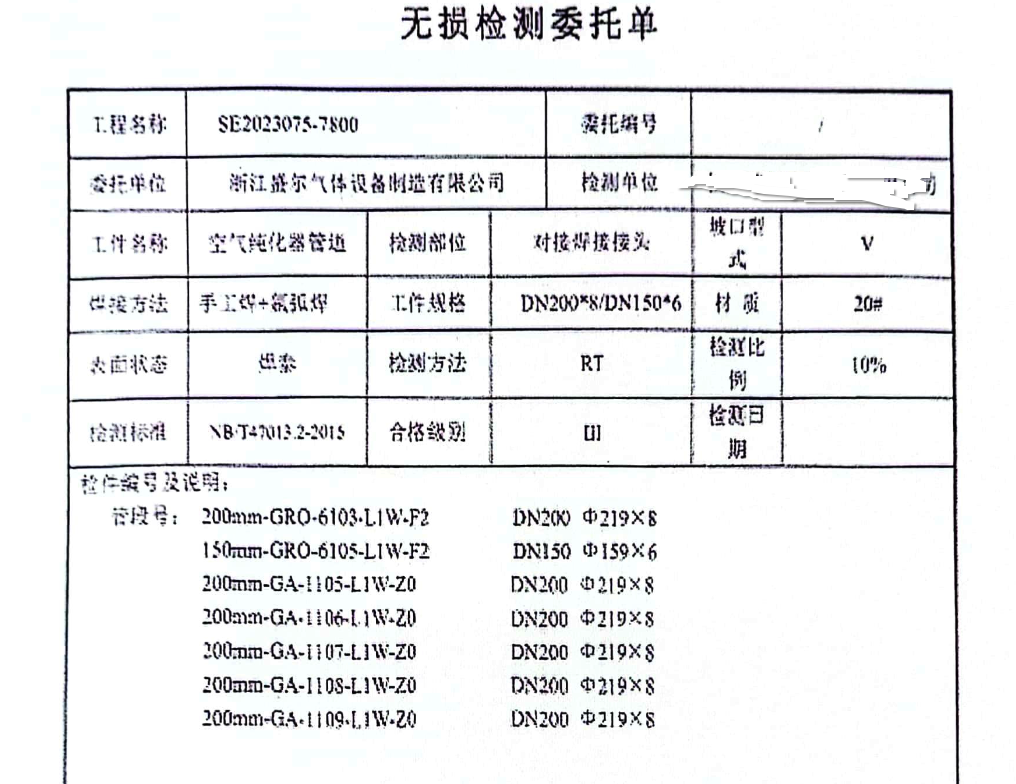

无损检测的内容主要包括:1、审查无损检测方案;抽查检测过程中发现问题处理的符合性; 2、核查现场作业无损检测人员资格证、执业注册证及其持证合格符合项目,是否与现场公示一致性;3、审查工艺文件及其批准程序的符合性,抽查无损检测记录、报告的符合性;4、抽查压力管道射线检测底片的符合性;现场射线检测抽查;

我们公司对每一套设备都进行严格的质量检验,确保符合高标准要求。公司拥有压力容器等相关证书,并且在设备出厂前,会邀请第三方进行无损检测等质量验证,确保设备安全可靠。